Kráľovský technologický inštitút KTH

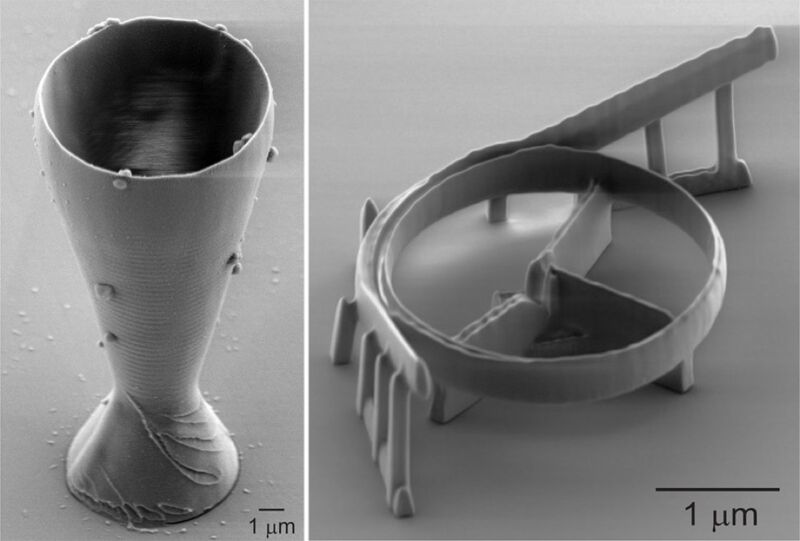

Tím švédskych vedcov vyvinul novú technológiu pre 3D tlač Kremičité sklo Zjednodušuje komplexný energeticky náročný proces. Ako dôkaz konceptu vytlačili najmenší pohár na víno na svete (vyrobený zo skutočného skla) pomocou rámu menšieho ako šírka jedného vlasu, ako aj optického rezonátora pre komunikačné systémy s optickými vláknami – jednu z niekoľkých potenciálnych aplikácií pre 3D tlačené komponenty z kremičitého skla. Svoju novú metódu opísali v r Posledný papier In Nature Communications.

„Chrbtica internetu je založená na optických vláknach, ktoré sú vyrobené zo skla,“ povedala spoluautorka Christine Gilvason z KTH Royal Institute of Technology v Štokholme. „V týchto systémoch sú potrebné všetky druhy filtrov a komparátorov, ktoré je teraz možné tlačiť 3D našou technológiou. To otvára mnoho nových možností.“

Kremičité sklo (t. j. amorfný oxid kremičitý) je podľa autorov jedným z materiálov, ktorý je stále náročný na 3D tlač, najmä na mikroskopickej úrovni, hoci mnohé prístupy sa snažia riešiť túto výzvu, vrátane litografie a atramentu. Priame a digitálne spracovanie svetla . Dokonca aj tie boli schopné dosiahnuť veľkosť prvkov rádovo niekoľko desiatok mikrometrov, s jednou výnimkou Štúdia 2021 ktoré uvádzali presnosť nanometrov.

Ale všetky sa používajú Sol Gel Procesy zahŕňajúce rôzne organické zmesi naplnené nanočasticami oxidu kremičitého. Konečné tlačené štruktúry sú teda kompozity obsahujúce veľa organických materiálov, a preto im chýbajú najžiadanejšie vlastnosti kremičitého skla (t. j. tepelná a chemická stabilita, tvrdosť a optická transparentnosť v širokom rozsahu vlnových dĺžok). Vyžaduje si dodatočný krok spekania pri vysokých teplotách okolo 1200 °C (2192 °F) počas niekoľkých hodín, aby sa odstránili organické zvyšky a dosiahli sa tieto vlastnosti. Tento mimoriadne energeticky náročný krok výrazne obmedzuje potenciálne aplikácie, pretože možno použiť iba substrátové materiály, ktoré znesú vyššie teploty. Niektoré prístupy tiež vyžadujú zostavenie 3D tlačených štruktúr do konečnej podoby, čo je náročné v mikrometrovom meradle.

Pri vývoji ich alternatívnej technológie 3D tlače pre kremičité sklo, Gylfason a kol. Zmeniť na vodík silsesquioxán (HSQ), anorganický materiál podobný oxidu kremičitému, ktorý možno tvarovať elektrónovými lúčmi, iónovými lúčmi a určitými vlnovými dĺžkami ultrafialového svetla. Jednou z hlavných výhod je, že ich metóda sa nespolieha na to, že organické zlúčeniny pôsobia ako fotosenzibilizátory alebo spojivá, ktoré zostávajú na substráte, ako je to v prípade litografie alebo priameho písania atramentom. Namiesto toho sa ich metóda spolieha na priame zosieťovanie anorganických HSQ.

Proces má tri hlavné kroky. Najprv pustili HSQ rozpustený v organických rozpúšťadlách na substrát. Akonáhle HSQ zaschne, sledujú požadovaný 3D tvar pomocou zaostreného sub-pikosekundového laserového lúča. Nakoniec sa všetok nezakrytý HSQ rozpustí obyčajným použitím roztoku hydroxidu draselného. Ramanova spektroskopia vytlačených mikroštruktúr ukázala všetky očakávané vlastnosti kremičitého skla.

Boli tu však aj zvyškové stopy vodíka a uhlíka. Pre aplikácie vyžadujúce čistejšie kremičité sklo je možné zvyškové organické látky odstrániť žíhaním štruktúr pri 900 °C (1 652 °F) – dodatočný krok, ale pri oveľa nižšej teplote, než je obvyklý dodatočný krok spekania. Potom sa spektrum štruktúr porovnalo s komerčným substrátom z taveného kremičitého skla. Zatiaľ čo žíhanie 3-D mikroštruktúr môže spôsobiť ich zmršťovanie alebo deformáciu, autori zistili, že maximálne zmrštenie ich štruktúr z kremičitého skla bolo asi 6 percent, v porovnaní so 16 percentami až 56 percentami v prípade sklenených predmetov vyrobených pomocou litografie a metód priameho farbenia. .. .

Okrem malého pohára na víno a optického rezonátora autori vtlačili malú verziu loga KTH, konzolu a kužeľovú špirálu, ako aj hrot z optických vlákien zo sklenených vlákien. Veria, že ich metóda by sa dala použiť aj na výrobu šošoviek na mieru pre lekárske prístroje a mikroroboty. Potiahnutie 3D tlačených mikroštruktúr nanodiamantmi alebo železnými nanočasticami by mohlo umožniť ďalšie prispôsobenie integračných vlastností hybridnej kvantovej fotoniky alebo magnetické odstránenie riadenia pohybu štruktúr.

„Obavy pri integrácii metód 3D tlače sa zvyčajne líšia pre rôzne aplikácie,“ povedal spoluautor Bo Han Huang, postgraduálny študent na KTH. „Aj keď je pre rôzne aplikácie stále potrebná optimalizácia našej metódy, veríme, že naša metóda poskytuje dôležitý a nevyhnutný prielom pre 3D tlač na sklo na použitie v praktických scenároch.“

DOI: Nature Communications, 2023. 10.1038 / s41467-023-38996-3 (o DOI).

„Organizátor. Spisovateľ. Zlý kávičkár. Evanjelista všeobecného jedla. Celoživotný fanúšik piva. Podnikateľ.“